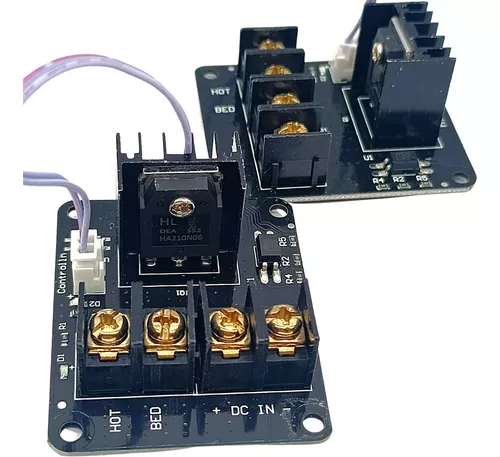

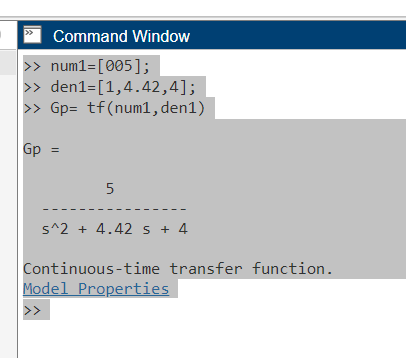

Continuando com estudo de MOSFET

Atenção

Este artigo esta sendo escrito, e algumas informações podem estar erradas.

No artigo anterior, vimos as características do MOSFET, onde iniciamos o estudo do projeto, analisando a questão do dimensionamento com relação a Potencia fornecida.

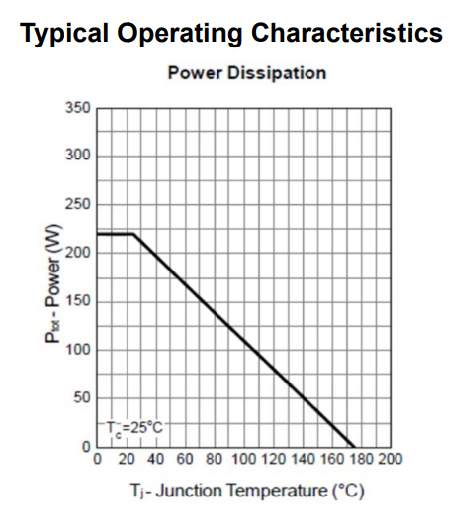

Um ponto importante que foi visto é que o componente apresenta uma variação grande de potencia em relação a temperatura.

Iremos precisar das seguintes informações neste artigo:

Thermal Characteristics

Symbol Parameter Typical Unit

- Rθjc Thermal Resistance-Junction to Case 0.68 ℃/W

- Rθja Thermal Resistance-Junction to Ambient 62

Especificação técnica

https://datasheet.lcsc.com/szlcsc/1811141141_HL-Haolin-Elec-HA210N06_C237262.pdf

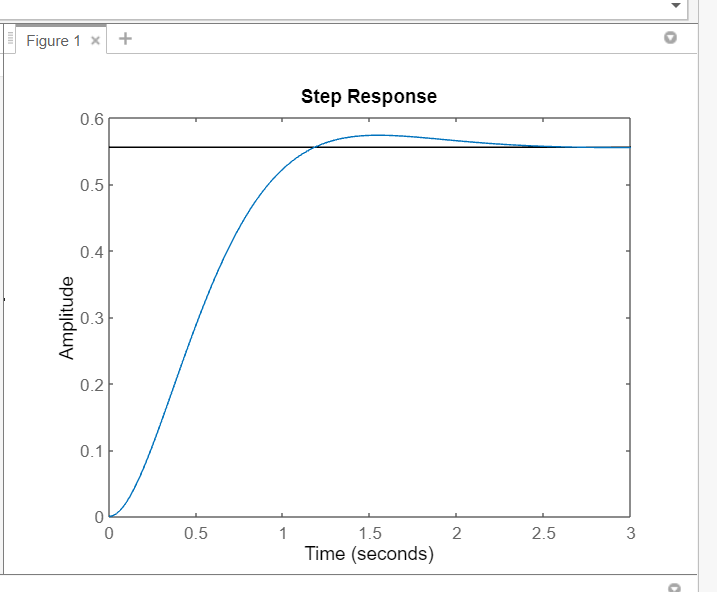

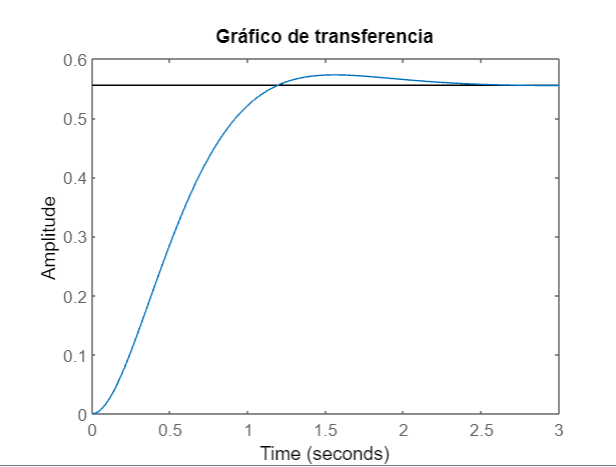

Conforme o gráfico acima, pudemos verificar que a partir de 25 C, a potencia cai drasticamente.

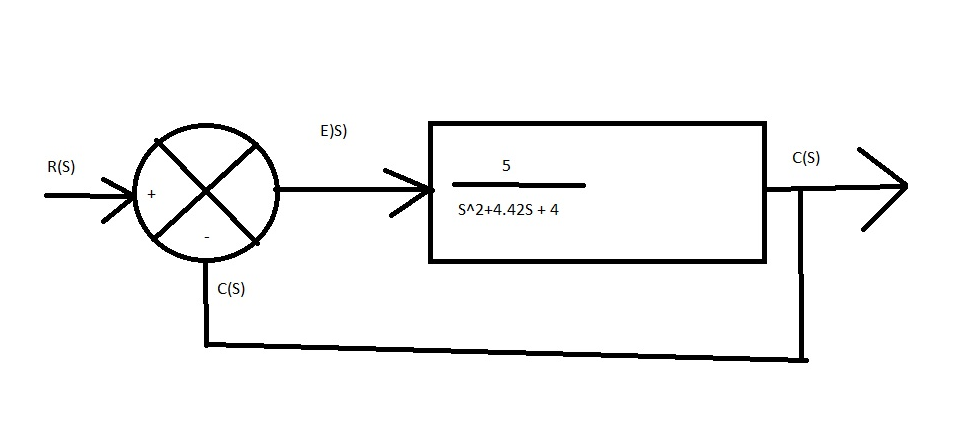

Calculo da potencia dissipada

Agora iremos apresentar o calculo da potencia dissipada, ou seja perdida.

Para isso usamos a seguinte formula.

PD (Id x Vds) x D.- PD -> Potencia dissipada (é o que queremos achar)

- Id -> Corrente do Dreno. Que pode variar de 210A (25C) até 130A (100C). Porem o valor que iremos utilizar é a corrente real consumida.

No nosso ultimo artigo, verificamos que a Potencia consumida é 120W, sendo assim, iremos calcular a corrente.

P = V . I -> 120 = 12 .I -> I 120/12 ; I=10AAgora iremos determinar o ciclo de trabalho (D), como se trata de corrente continua, e um equipamento ligado 100% do tempo, atribuímos D=1.

Ficando então

Pc =10 x 12 x 1 -> 120W potencia consumida.Agora precisamos achar a potencia dissipada.

Nesse calculo, iremos considerar outra especificação do datasheet.

RDS(on) Drain-Source On-Resistance VGS=10V, ID=75A — 3.2 4 mΩNessa entendemos que para uma potencia de 10V a 75A, temos uma resistência de 3.2mOhms. o que iremos calcular é a corrente e projetar a potencia baseada nessa resistência.

Onde a Vds = 12V;

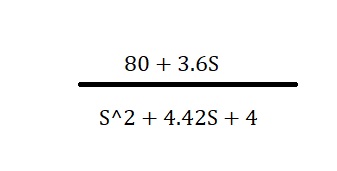

Para calcular a potência de aquecimento real, precisamos primeiro encontrar a corrente de dreno (ID) e as perdas de condução no MOSFET. Vamos usar a equação de potência:

P = V x IOnde P é a potência total (120 W), V é a tensão (12 V) e I é a corrente de dreno (ID). Rearranjando a equação para encontrar ID:

ID = P / V = 120 W / 12 V = 10 AAgora que conhecemos a corrente de dreno (ID), podemos calcular as perdas de condução usando a fórmula:

P_condução = ID^2 x RDS(on)Utilizando o valor de RDS(on) de 3.2 mΩ:

P_condução = (10 A)^2 x 3.2 mΩ = 100 A² x 0.0032 Ω ≈ 0.32 WLembrando que a Potencia de condução é a potencia transformada em calor, durante o processo da passagem de corrente.

Porem existe uma outra perda que é gerada pela comutação, porem como usamos esse equipamento sem comutação ou com comutação extremamente baixa. O valor da perda passa ser desprezível.

Desta forma consideraremos o PD como Condução.

PD = 0.32 WTemperatura máxima presumida

Agora iremos aplicar as contas tentando achar a temperatura final durante a carga.

Tj = Ta + (Pd x Rth_total)Onde:

- Tj é a temperatura da junção do MOSFET em graus Celsius (°C) (queremos saber)

- Ta é a temperatura ambiente em graus Celsius (°C) (40°C)

- Pd é a potência dissipada pelo MOSFET em watts (W) (0.32 W)

- Rth_total é a resistência térmica total em graus Celsius por watt (°C/W), que inclui tanto a resistência térmica do dissipador de calor (Rth_dissipador) quanto a resistência térmica da junção para o dissipador (Rth_jc) e outros elementos térmicos, como a resistência térmica de interface (Rth_interface) entre o MOSFET e o dissipador, se aplicável.

Recapitulando os valores do Rth_total calculados no seu texto:

Rth_total = Rth_jc + Rth_interface + Rth_dissipador Rth_total = 0,68 + 0 + 1,166 °C/W -> 1,846 °C/WLembrando que a Rth_interface é zero, pois não usamos pasta térmica.

Agora, usando a fórmula da temperatura da junção:

Tj = Ta + (Pd x Rθja ) Tj = 40 + (0.32 x 1,846) -> 40 + 0,59072 -> 40,59072 °CA temperatura final da junção do MOSFET é de aproximadamente 40,6°C. Isso é bem menor do que os resultados anteriores e está dentro dos limites seguros de operação do MOSFET.

Importânte

Como mencionado anteriormente, Rθjc (Resistência Térmica da Junção ao Case) é de 0,68°C/W. No texto original, você forneceu o valor de Rth_total como a soma de Rth_jc, Rth_interface e Rth_dissipador. Nesse caso, Rth_jc deve ser substituído por Rθjc:

Rth_total = Rθjc + Rth_interface + Rth_dissipador

Em seguida, você pode usar o valor de Rth_total para calcular a temperatura da junção do MOSFET (Tj) usando a fórmula:

Tj = Ta + (Pd x Rth_total)

O valor de Rθja (Resistência Térmica da Junção ao Ambiente) de 62°C/W é útil quando você deseja calcular a temperatura da junção do MOSFET sem a ajuda de sistemas de refrigeração adicionais, como dissipadores de calor. Nesse caso, a fórmula seria:

Tj = Ta + (Pd x Rθja)

Tj = Ta + (Pd x Rθja ) Tj = 40 + (0.32 x 1,846) -> 40 + 115,375 -> 155,37 °CO Calculo de transferência de calor, é uma disciplina de termodinâmica.

Estou fugindo da minha área de ação, porem é de minha opnião que pelo menos uma base, para operar e saber esses calculos é fundamental para o perfeito planejamento de placas de circuito eletrônicos.

Conclusão:

Próximo passo:

Experimentação

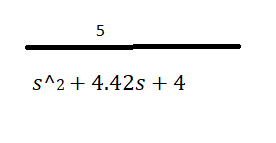

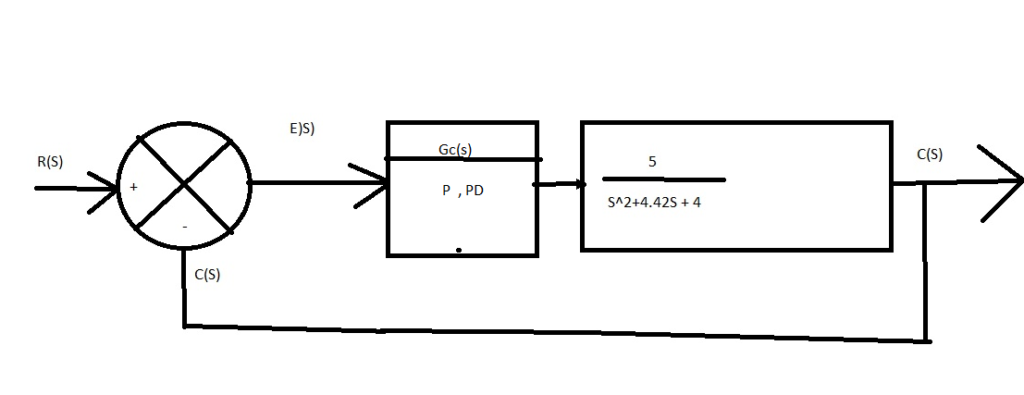

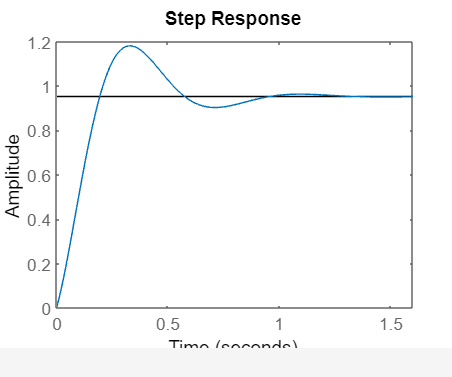

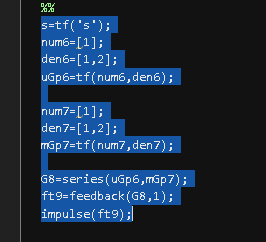

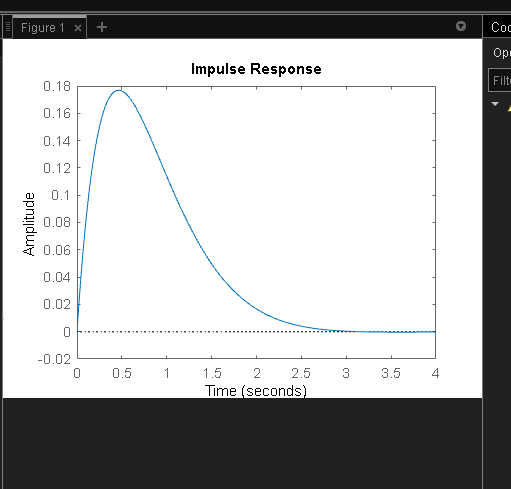

Iremos simular o modelo, tentando chegar no padrão de temperatura calculado.

Houve dúvidas quanto ao modelo estar ou não correto, pois inicialmente utilizamos a potencia total (120W), posteriormente, identificamos que a potencia que era convertida em energia térmica era uma fração (ohms) da potencia total.

Porem algumas duvidas ainda persistem, e a experimentação provará a exatidão do calculo.

Peço que aguardem até la.